激光切割机发展历程及使用激光切割机切割优点

2022-04-18

在20世纪五、六十年代,板材下料切割的主要方法中:对中厚板采用氧乙炔火焰切割;对薄板采用剪床下料;对大批量的成形复杂零件采用冲压;对单件采用振动剪。20 世纪70年代后,为了改善和提高火焰切割的切口质量,又推广了氧乙烷精密火焰切割和等离子切割。为了减少大型冲压模具的制造周期,又研发出数控步冲与电加工技术。各种切割下料方法都有其有优缺点,在工业生产中有一定的适用范围。

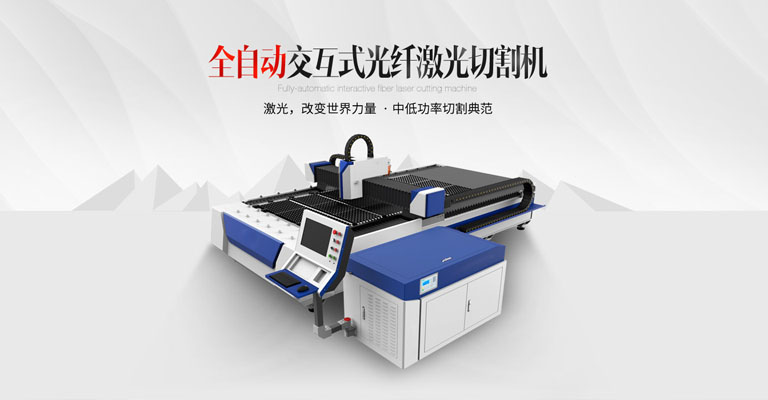

20世纪90年代以后,激光切割机以其高速度、高精度及高切口光洁度和高效率而著称。配合先进的数控系统及机床,激光在二维、三维切割中有着非常优异的表现。因此,激光切割正在逐步取代传统的金属板材下料方法,在工业制造的各个领域得到了广泛的应用。

激光切割机技术相比其他方法而言,其明显优点如下

(1) 切割质量好

切口宽度窄(一般为0.1~0.5 mm)、精度高(一般孔中心距误差0.1~0.4 mm,轮廓尺寸误差0.1~0.5 mm)、切口表面粗糙度好(一般R。为12. 5~25 μm),切缝一般不需要再加工即可焊接。

(2) 切割速度快

例如,采用2 kW激光功率,8 mm厚的碳钢切割速度为1. 6 m/min;2 mm厚的不锈钢切割速度为3.5 m/min,热影响区小,变形极小。

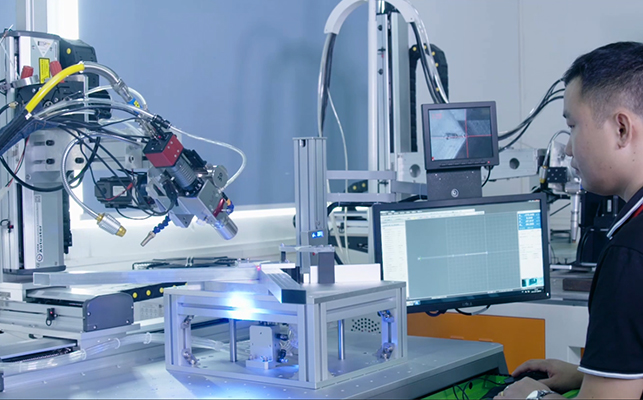

(3)易于自动控制

激光束可以在平面和立体形状的工件上自由灵活切割,尤其对些形状复

杂的图形,如小孔,尖角等,传统方式很难实现,而激光却易于反掌,自动排料系统使排版更加科学合理,节省材料和能源。

(4)清洁、安全无污染,很大程度的改善了操作人员的工作环境。

就精度和切口表面粗糙度而言,二氧化碳激光切割不可能超过电加工;就切割厚度而言难以达到火焰和等离子切割的水平。但是,以上显著的优点足以证明:CO2激光切割已经开始取代部分传统的切割工艺方法 ,特别是各种中薄板金属材料的切割。它是发展迅速、应用日益广泛的一种先进加工方法。

上一个: 激光焊接机能焊多厚不锈钢

下一个: 连续激光焊接机工艺

猜你喜欢

-

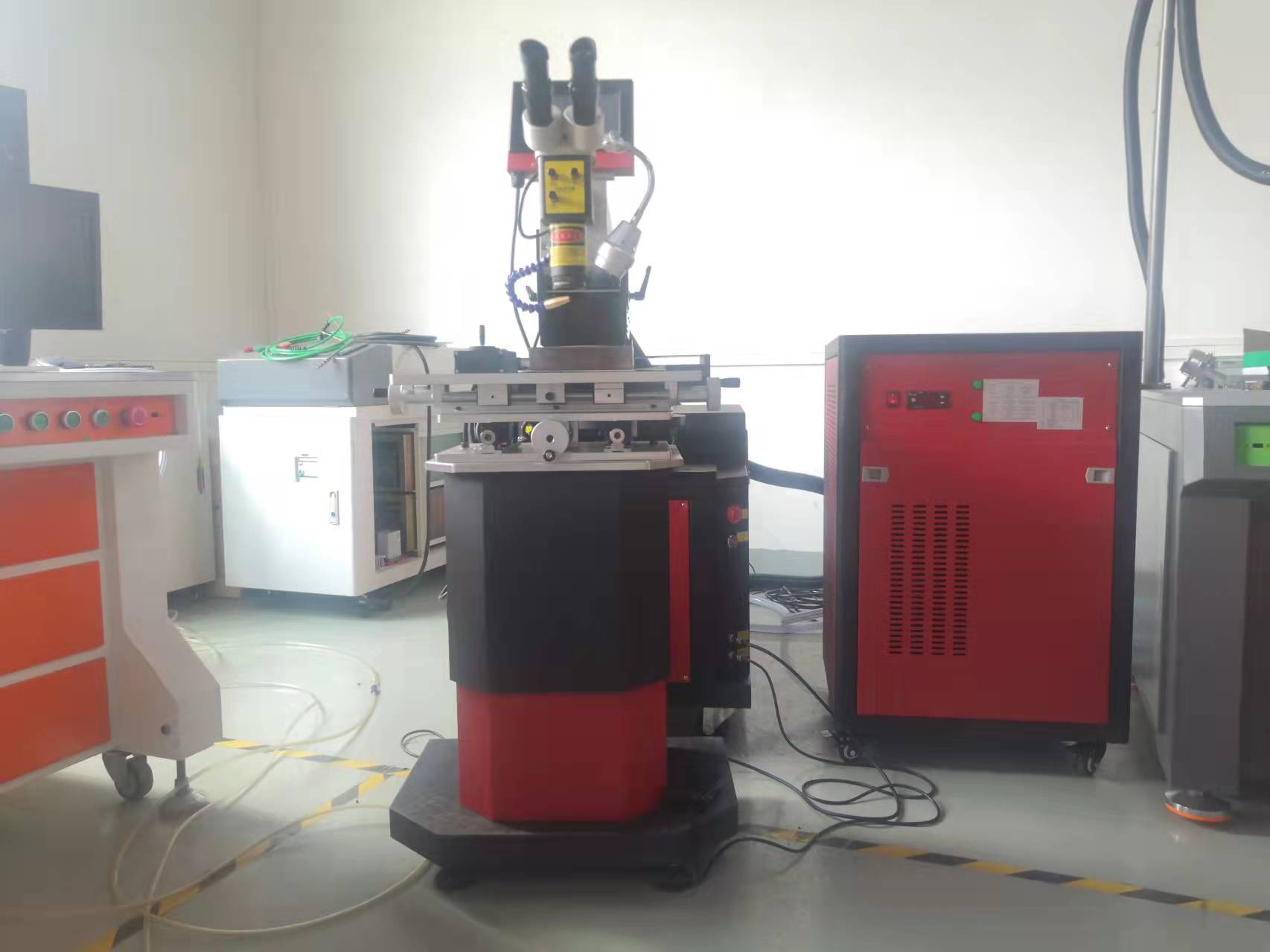

激光焊机主要技术参数

- 下表列出了部分激光焊机的主要技术参数。选购激光焊设备时,应根据焊件尺寸、形状、材质和设备的特点、技术指标、适用范围以及经济效益等综合考虑。微型件、精密件的焊接可选用小功率激光焊接机,中厚件的焊接应选用功率较大的激光焊接机。

-

激光焊接机的应用及发展历程

- 大功率(数千瓦)CO2激光器的出现,开辟了激光技术应用于焊接的新纪元。20世纪80年代,激光焊接作为新技术在欧洲、美国、日本受到关注。1985 年德国蒂森钢铁公司与德国大众汽车公司合作,在奥迪100车身上成功地采用了全球第块激光拼焊板。

-

脉冲激光焊机工艺特点及参数

- 激光焊属于熔化焊接,以激光束为能源,冲击在焊件接头上。激光束可由平面光学元件(如镜子)导引,随后再以反射聚焦元件或镜片将光束投射在焊缝上.激光焊属非接触式焊接,作业过程不需加压,但需使用惰性气体以防熔池氧化,有时也使用填充金属。

-

连续激光焊接机工艺

- 不同的金属反射率及熔点、热导率等参数的差异,使连续激光焊所需输出功率差异很大,一般为数千瓦至数十千瓦。各种金属连续激光焊所需输出功率的差异,主要是吸收率不同造成的。

-

汽车行业激光焊接机

- 激光拼焊技术在国外轿车制造中得到广泛应用。早在2000年全球范围内剪裁坯板激光拼焊生产线就已超过100条,年产轿车构件拼焊坯板7000万件,并每年继续以较高速度增长。国内生产的引进车型帕萨特、别克、奥迪等也采用了一些剪裁坯板结构。

-

激光焊接机在电子工业应用

- 激光焊接技术在电子工业中,特别是微电子工业中得到了广泛应用。由于激光焊接热影响区小、加热集中迅速、热应力小,因而在集成电路和半导体器件壳体的封装中显示出独特的优越性。